Powered flow rack warehouses for pallets, unit loads and trays up to 1500 kg are based on the renowned GEBHARDT pallet accumulation conveyor type 525 – which has been synonymous with robust handling and energy efficiency technology for decades.

Benefits

This system has many benefits. Space is used optimally since the lanes do not Need to decline. There is also a low profile construction. The warehouse works according to the first-in first-out principle. This ensures that the goods stored first are also removed from the warehouse first. As compared to the gravity systems, the GEBHARDT flow rack warehouse offers a much higher amount of safety for both the goods and the staff. The system works without a decline; brakes cannot fail; it works without line pressure and guarantees safe removal of the pallets even with damaged running rails. The warehouse has a load side and removal side. This leads to short travel and efficient work. The warehouse also can be expanded virtually without limitation. The flow rack channels can be 10 m or 100 m long. – No decline needs to be considered.

|

|

| Sorting and Supply with AS/RS | Supply T-Car e.g. with pallet lifter |

Safety

The powered flow rack warehouse offers safety that is only possible with a powered horizontally placed flow rack system of accumulation roller conveyors. This means comprehensive safety for pallets with heavy and light conveyed goods and for the people who operate the warehouse. GEBHARDT accumulation roller conveyors guarantee safe continuous operation as every single roller is powered. The pallets are transported on powered rollers and accumulate automatically with zero line pressure. No „braking“ – therefore also no danger that pallets break free and hit the floor with destructive force.

Technical Features

- Horizontal flow rack channels – each carrier roller is driven

- Drive of several channels by a common motor – Drive parts like chains and gears are protected in the frame profile

- Secure, smooth pallet transport – conveyor speed 0.2 m/s – each flow rack channel is designed as an accumulation roller conveyor

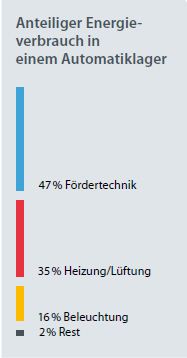

- Lowest power demand, only approx. 5 Watt per pallet – no group transport

Examples of application

|

Chemical industry

|

||||||||

|

Food industry

|

||||||||

|

Beverage industryPowered flow rack system for beverage pallets 1000 x 1200 x 1800 mm. Three levels, one on top of the other, 45 m long. Fully automatic in-feeding by an AS/RS system. Removal by a lift truck. ASS removal is planned within the framework of an expansion. A warehouse update by a material flow computer with integrated printer and screen provides constant information on the stock levels of 25 beverage types.

|

Im Rahmen der Nachhaltigkeitsinitiative Blue Competence des VDMA übernimmt

Im Rahmen der Nachhaltigkeitsinitiative Blue Competence des VDMA übernimmt