Angetriebene Durchlauflager für Paletten, Stückgüter und Ladungsträger bis 1500 kg beruhen auf dem erstklassigen GEBHARDT Palettenstauförderer Typ 525 – seit Jahrzehnten ein Synonym für robuste Technik und Energieeffizienz.

Angetriebenes Durchlaufregallager mit Beschickung durch Querverfahrwagen.

Vorteile

Die Vorteile dieses Systems sind vielfältig. Die Raumnutzung ist optimal, da auf Gefälle der Bahnen verzichtet werden kann. Zudem weist die Konstruktion eine niedrige Bauhöhe auf. Das Lager arbeitet nach dem First-in First-out Prinzip. Dies stellt sicher, dass das zuerst eingelagerte Gut auch als erstes das Lager wieder verlässt. Im Vergleich zu Schwerkraftsystemen bietet das GEBHARDT Durchlauflager ein deutlich höheres Maß an Sicherheit für das Personal. Das System arbeitet ohne Gefälle, es kann daher nicht zu Bremsversagen kommen, es arbeitet ebenso ohne Staudruck und gewährleistet eine gefahrlose Entnahme der Paletten auch bei beschädigten Laufkufen. Das Lager weist je eine Beschickungs- und Entnahmeseite auf. Dies führt zu kurzen Wegen und effizientem Arbeiten. Das Lager ist außerdem prinizpiell unbegrenzt erweiterbar – die Durchlaufkanäle können 10 m oder 100 m lang sein – es ist kein Gefälle zu berücksichtigen.

|

|

| Sortierung und Zuführung mit Regalbediengerät (RBG) | Zuführung Querverfahrwagen (QVW) z.B. mit Palettenheber |

Sicherheit

Das angetriebene Durchlauflager bietet Sicherheit, die nur mit einem angetriebenen waagrecht verlegten Durchlauflager aus Staurollenförderern möglich ist. Dies bedeutet umfassende Sicherheit für Paletten mit schwerem wie leichtem Fördergut und für die Menschen, die das Lager bedienen. GEBHARDT Staurollenförderer bieten die Gewähr für einen funktionssicheren Dauerbetrieb, da jede einzelne Rolle angetrieben ist. Die Paletten werden motorisch transportiert und schließen ohne Staudruck auf. Kein „Bremsen“ – deshalb auch keine Gefahr, dass sich Paletten selbständig machen und mit zerstörender Wucht am Boden aufprallen.

Technische Merkmale

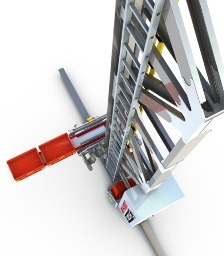

- Waagrecht verlegte Durchlaufkanäle – jede Tragrolle ist angetrieben.

- Gleichzeitiger Antrieb mehrerer Kanäle durch einen Motor – Antriebsteile wie Ketten und Zahnräder liegen geschützt im Rahmenprofil.

- Sicherer, gleichmäßiger Palettentransport – Fördergeschwindigkeit 0,2 m/s. Jeder Durchlaufkanal ist als Staurollenförderer ausgeführt.

- Geringster Kraftbedarf, nur ca. 5 Watt pro Palette – keine Pulkförderung.

Einsatzbeispiele

|

Chemische Industrie

|

||||||||

|

Lebensmittelindustrie

|

||||||||

|

GetränkeindustrieAngetriebenes Durchlauflager für Getränkepaletten 1000 x 1200 x 1800 mm. Drei übereinanderliegende, 45 m lange Etagen. Vollautomatische Einlagerung durch ein Regalbediengerät. Entnahme durch Stapler. RBG-Entnahme ist in einer Erweiterung geplant. Eine Lagerfortschreibung durch Materialflussrechner mit integriertem Drucker und Bildschirm gibt jederzeit Auskunft über den Lagerbestand von 25 Getränkesorten.

|

Seit vielen Jahren wird der Leichtbau bei Regalbediengeräten getrieben von Anforderungen an die Umschlagsleistung und der Energieeffizienz. Es herrscht jedoch ein Zielkonflikt in Betrieb und Auslegung eines Automatischen Kleinteilelagers.

Seit vielen Jahren wird der Leichtbau bei Regalbediengeräten getrieben von Anforderungen an die Umschlagsleistung und der Energieeffizienz. Es herrscht jedoch ein Zielkonflikt in Betrieb und Auslegung eines Automatischen Kleinteilelagers.