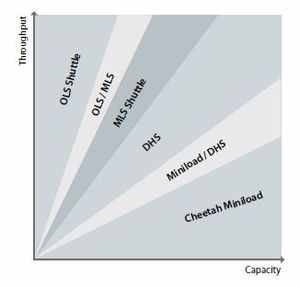

Wir gehen davon aus, dass beide Systeme koexistieren werden. Die Anforderungen am Markt sind zu unterschiedlich, dass ein System jegliche Lösungsmöglichkeiten abbilden könnte. Wir haben deshalb ein System entwickelt, dass Shuttle und RBG kombiniert. Wir nennen diese Lösung Dynamic Handover System (DHS). Mit einer DHS Lösung kann die Leistung eines RBGs mehr als verdoppelt werden, während der Energieverbrauch halbiert wird. Beide Systeme können bei DHS ihre Vorteile ausspielen und schaffen eine vorteilhafte Lösung für Anforderungen, die sich im Grenzbereich zwischen Shuttle und RBG liegen. Ein Referenzkunde konnte auf die Hälfte seiner RBG Gassen verzichten und im Vergleich zu einer Shuttle Lösung einen großen Teil der Investitionssumme sparen.