Shuttle-Lager erhöht Leistung und Effizienz im Warenausgang von Reyher

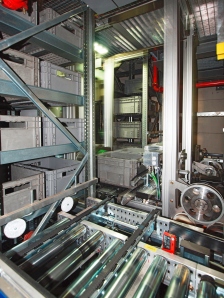

Das neue Shuttle-Lager bietet Platz für 5300 Behälter. Für die Wartung der Shuttles gibt es je Ebene einen Zugang

Die Gebhardt Fördertechnik GmbH aus Sinsheim hat im Hamburger Zentrallager von Reyher, einem der führenden Großhandelsunternehmen für Verbindungselemente und Befestigungstechnik in Europa, ein zweigassiges Shuttle-Lager für die Behälterkonsolidierung vor dem Warenausgang mit 5360 Stellplätzen, einschließlich der Fördertechnikanbindung, in Betrieb genommen. Mit zehn Multi-Level-Shuttles werden insgesamt 17 Arbeitsplätze mit bis zu 1800 Behältern pro Stunde versorgt.

Ohne sie geht es nicht:

Verbindungselemente verschiedenster Art sorgen für sicheren Halt– ob im Fahrzeug-, Maschinen- und Anlagenbau, im produzierenden Gewerbe oder in der Baubranche. Die Reyher Nchfg. GmbH & Co. KG hat sich als Großhandelsunternehmen auf die zuverlässige und effiziente Versorgung von Industrie- und Handelskunden mit C-Teilen spezialisiert und erzielte 2013 mit über 600 Mitarbeitern einen Umsatz von rund 280 Millionen Euro.

Das 1887 mit einem Geschäft für Eisenwaren, Werkzeuge und Schiffsartikel im Hamburger Hafen gestartete Unternehmen hat heute über 130000 Artikel – von der Ankerstange bis zum Zylinderstift – im ständigen Sortiment und im Zentrallager am Stammsitz in Hamburg-Altona vorrätig. Pro Tag werden hier rund 3300 Kundenaufträge mit bis zu 21000 Positionen und über 265 t Ware weltweit versandfertig kommissioniert, verpackt und an Transportdienstleister übergeben. Dabei erledigt Reyher auch kundengerechte Konfektionierungswünsche, Veredelungsdienstleistungen oder zusammen mit Dienstleistern auch die Versorgungslogistik direkt beim Kunden, zum Beispiel Kanban-Belieferungen für die Produktion. „Für uns hat die Versorgungssicherheit unserer Kunden höchste Priorität. Wenn einer eine Schraube verfügbar hat, dann Reyher“, begründet Geschäftsführer Dr. Peter Bielert die hohe Warenverfügbarkeit. Mit einer Lieferbereitschaft von über 99 Prozent, einer 24-Stunden-Betriebszeit an fünf Tagen in der Woche und kurzen Lieferzeiten weltweit spielt das Unternehmen logistisch in der Champions League.

Die Dimensionen für diese Logistikleistungen sind gewaltig: Insgesamt über 30000 t Ware lagern auf 35000 Stellplätzen im automatischen Palettenhochregallager, 25000 Stellplätzen in der Palettenkommissionierung und 120000 Stellplätzen im automatischen Behälterlager. Dabei setzt das Unternehmen auf einen hohen Automatisierungsgrad von der Lagerung über die Kommissionierung bis zum Warenausgang und arbeitet durchgängig nach dem Ware-zum-Mann-Prinzip. Zwischen 2009 und 2013 hat Reyher insgesamt rund 30 Millionen Euro in die Logistik investiert – zuletzt in ein zweigassiges Shuttle-Lager, inklusive Fördertechnikanbindung und Arbeitsplätze für die Behälterkonsolidierung vor dem Warenausgang.

Der StoreBiter 300 MLS (Multi-Level-Shuttle) ist ein Shuttle-System für die Bedienung mehrerer Lagerebenen

Pro Regalgasse sind fünf Multi-Level-Shuttles im Einsatz, die dank der Hubfunktion jeweils fünf Regalfächer übereinander bedienen können, ohne selbst die Ebenen wechseln zu müssen

Mit der Lieferung beauftragte Reyher die Gebhardt Fördertechnik GmbH aus Sinsheim mit ihrem System Storebiter 300. „Gebhardt ist sowohl in der Projektausschreibungsphase als auch in der Planungsphase als kompetenter Partner aufgetreten, der eigene Lösungsideen eingebracht hat und sich auch nicht durch die Komplexität unseres Logistikzentrums hat abschrecken lassen“, beschreibt Bielert die Zusammenarbeit und verweist auf den mittelstandsorientierten pragmatischen Lösungsansatz, den man zusammen entwickelt habe. Die Besonderheit des von Gebhardt entwickelten Multi-Level- Shuttle-Systems Storebiter 300 ist die Fähigkeit der Shuttles, mehrere Regalfächer übereinander bedienen zu können, ohne selbst die Ebene über einen Lift wechseln zu müssen. Dazu ist jedes Shuttle mit einer Hubfunktion und einem Multigreifer-Lastaufnahmemittel ausgestattet, um die bis 25 kg schweren Behälter ein- und auszulagern. Aufgrund der räumlichen Gegebenheiten sind die jeweils 20 m langen Gassen des Shuttle-Lagers einander gegenüberliegend – wie gespiegelt – angeordnet. Pro Gasse sind fünf Shuttles auf fünf Ebenen im Einsatz, die rund 2650 einfachtiefe Stellplätze bis in 9 m Höhe bedienen. Energie erhalten sie dabei über ein Stromschienensystem. „Die alte Lösung konnte nur circa 600 bis 800 Positionen pro Stunde bei einer Lagerkapazität von 2500 Behältern bewältigen. Damit sind wir ständig an der Kapazitätsgrenze gefahren“, erinnert sich Bielert. Die Andienung der Behälter an die Arbeitsplätze übernahmen zwei Hubbalkengeräte mit Verfahrwagen. „Fiel eines der Geräte aus, bedeutete dies gleich den Ausfall von 50 Prozent der Anlage“, so der Geschäftsführer weiter. Mit der neuen Lösung, bestehend aus Shuttle-Lager und Umlaufförderern, können nun bei einer Lagerkapazität von 5300 Behältern bis zu 1800 Behälter pro Stunde an die Arbeitsplätze transportiert werden. Damit konnte nicht nur der Durchsatz und die Kapazität mehr als verdoppelt, sondern auch die Ausfallwahrscheinlichkeit des Pufferlagers deutlich reduziert werden. „Die Lösung bietet uns in dieser Funktion die größtmögliche Flexibilität, weil die Shuttle-Geräte durch ihre Kombinierbarkeit mehr Steuerungsmöglichkeiten bieten als die bisherige Hubbalkentechnik“, lobt Bielert.

Das Shuttle-Lager von Gebhardt Fördertechnik versorgt die Mitarbeiter von Reyher-Schrauben an den 17 Versandarbeitsplätzen mit bis zu 1800 Auftragsbehältern pro Stunde

Neben dem Austausch der Altanlage gegen die Neuanlage im laufenden Betrieb und die Anbindung an die bestehende Fördertechnik konzipierte und realisierte Gebhardt zusammen mit Reyher 17 funktionsgerechte und ergonomische Versandarbeitsplätze mit einem Behälterpuffer für 15 Behälter sowie einer Leerbehälterabführung. Um die Versorgungssicherheit für den Inlandversand auch während der Umbauphase sicher zu stellen, musste die Inbetriebnahme der neuen Lösung schrittweise erfolgen. „Wir konnten diesen Bereich nicht komplett stilllegen, hatten aber die Möglichkeit, in dieser Phase 50 Prozent der Inlandskapazität in andere Hallen zu verlagern. Die restlichen 50 Prozent mussten aber weiterhin über die bestehende Anlage abgewickelt werden“, beschreibt Bielert die Herausforderungen des Projekts. So baute Gebhardt im ersten Schritt die Regalanlage, die Umlaufförderer und die Bühne auf, installierte die Ein- und Auslagerbahnen und nahm die Shuttles in Betrieb. Anschließend wurden acht bestehende Arbeitsplätze an das Shuttle-Lager angebunden und zum Ende des ersten Bauabschnitts in Betrieb genommen. Im nächsten Schritt ließ Reyher die ersten acht Arbeitsplätze demontieren, sodass Gebhardt im Gegenzug acht neue Arbeitsplätze einschließlich Fördertechnik installieren konnte. Zum Jahreswechsel 2012/2013 erfolgte dann der Umschluss und die alten Kapazitäten wurden komplett stillgelegt, während die ersten acht Versandarbeitsplätze ihren Betrieb aufnahmen. Damit konnten die restlichen bestehenden Arbeitsplätze demontiert und neue Versandarbeitsplätze inklusive Fördertechnikanbindung zum Shuttle-Lager installiert werden. Pünktlich zum 1. März 2013 waren schließlich alle Bauarbeiten abgeschlossen und die komplette Anlage konnte hochgefahren werden. „Die Arbeiten waren wie eine Operation am offenen Herzen, da die Anlage trotz der Umbaumaßnahmen weiter im Betrieb war“, umschreibt Thomas Engelhardt, Projektleiter aus dem Hause Gebhardt, die Komplexität des Projekts.

Von links: Reyher-Geschäftsführer Dr. Peter Bielert und Klaus Mundt, Abteilungsleiter Technik, und Thomas Engelhardt, Projektleiter von der Gebhardt Fördertechnik GmbH

Eine weitere Herausforderung lag in der Anbindung der Steuerung an den bestehenden Materialflussrechner. Die Kommunikation zwischen MFR und den speicherprogrammierbaren Steuerungen der Shuttles findet über Telegramme im sicheren TCP/IP-Protokoll statt. Die Schnittstelle zum bestehenden Materialflussrechner hat Gebhardt Fördertechnik zusammen mit dem Steuerungspartner von Reyher, der Firma UCS Industrieelektronik, realisiert. Für die Wartung der Shuttles dienen Mobil- Panels, mit denen sich jedes Shuttle im Hand- und Automatikbetrieb bedienen lässt. Darüber hinaus bietet es Einsicht in aktuelle Fahraufträge sowie verschiedene Diagnosemöglichkeiten. „Ein kompetentes Team, die gute Zusammenarbeit mit unseren Verantwortlichen, kurze Entscheidungswege und auch die unmittelbar mögliche Zusammenarbeit mit dem Firmeninhaber Fritz Gebhardt hat an der einen oder anderen Stelle sicherlich geholfen, unkonventionelle Lösungswege zu finden“, resümiert Bielert zufrieden.

Der Storebiter 300 übernimmt die kommissionierten Behälter und puffert sie bis zur Konsolidierung für den Warenausgang

Heute werden über das Shuttle-Lager pro Tag bis zu 21000 Versandbehälter mit bereits kommissionierter Ware für inländische Kunden transportiert, um die verschiedenen Positionen eines Auftrags zu einer Sendung zu konsolidieren. Dazu erhält der Mitarbeiter am Versandarbeitsplatz die einzelnen Behälter zur Entnahme angedient und verpackt diese dann zusammen mit den anderen Positionen des Kundenauftrags in einen Karton. Die Förderstrecke zur Entsorgung der Leerbehälter führt jeweils über den Arbeitstischen entlang. „Mit der neuen Anlage und der mehr als doppelt so hohen Konsolidierungskapazität haben wir jetzt die Möglichkeit, bis zu 1800 Positionen in der gleichen Zeit abwickeln zu können. Damit sind wir für das Wachstum der nächsten Jahre gerüstet“, erklärt Bielert freudig. Die Hände in den Schoß legen kann er trotzdem nicht – als nächstes soll die Kapazität des automatischen Palettenhochregallagers ausgebaut werden.