Seit vielen Jahren wird der Leichtbau bei Regalbediengeräten getrieben von Anforderungen an die Umschlagsleistung und der Energieeffizienz. Es herrscht jedoch ein Zielkonflikt in Betrieb und Auslegung eines Automatischen Kleinteilelagers.

Seit vielen Jahren wird der Leichtbau bei Regalbediengeräten getrieben von Anforderungen an die Umschlagsleistung und der Energieeffizienz. Es herrscht jedoch ein Zielkonflikt in Betrieb und Auslegung eines Automatischen Kleinteilelagers.

Ein modernes RBG muss eine verbesserte Umschlagleistung bieten, ohne den Kostenvorteil oder die Lagerkapazität zu verschlechtern. Eine Erhöhung der Umschlagleistung erfordert eine höhere Fahrdynamik des RBG, wozu eine großvolumigere und damit steifere Tragwerksstruktur mit reduzierter Beruhigungszeit sinnvoll ist. Dies führt jedoch zu einer Verschlechterung des Anfahrmaßes und damit der Lagerkapazität. Bei gleichem Volumen des Tragwerks kann hingegen eine Stabilisierung mit unverändertem Anfahrmaß durch einen Antipendelantrieb realisiert werden, der jedoch durch den zusätzlichen technischen Aufwand zu erhöhten Anschaffungskosten und zu einer verschlechterten Verfügbarkeit führt. Ebenso kann die Steifigkeit durch Leichtbau mit neuen Werkstoffen, wie z. B. Kohlenstofffaserverstärkter Kunststoff (CFK), erhöht werden. Der Energieverbrauch sowie die Belastung von verschleißanfälligen Bauteilen werden damit reduziert, was zu einer Senkung der Betriebskosten führt und die Verfügbarkeit erhöht. Allerdings steigen die Anschaffungskosten beim Einsatz von CFK beträchtlich.

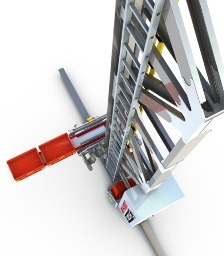

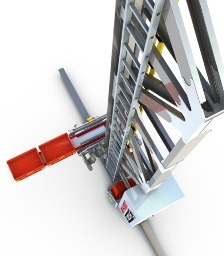

Die Evolution bekannter Konzepte die auf die Verwendung von dünnwandigen, gekanteten oder gerollten Metallstrukturen setzen, kommen mit zunehmender Dynamik an ihre Grenzen. Diese Grenzen treten zum Vorschein, wenn es beispielsweise zu Problemen mit der Dauerfestigkeit kommt und im Metall Risse entstehen. Bei GEBHARDT hat man sich daher entschieden einen für Regalbediengeräte revolutionären Weg einzuschlagen und auf Verbundwerkstoffe zu setzen. Das Ergebnis ist das GEBHARDT Cheetah.

Bisher scheiterte die Umsetzung eines konsequenten Leichtbaus mit Kompositwerkstoffen an den hohen Material- und Fertigungskosten. Bei der Umsetzung des Cheetah-Mastes werden deshalb Standardprofile aus Faserverbundwerkstoff verwendet. Durch den Einsatz von Profilen im Schubbereich des Mastes kann das kritische Beulen des großvolumigen Mastes ohne zusätzlichen Aufwand unterbunden werden. Das RBG wird aus verschiedenen Materialien, hauptsächlich Stahl, Aluminium und einem Faserverbundwerkstoff, hergestellt. Dieser Multimaterialmix überwindet die Probleme bisheriger Kompositwerkstoffkonzepte im Bereich der Lagertechnik. Da sich das Kleben als Fügetechnik für unterschiedliche Materialien bewährt hat, wurde ein geeignetes Oberflächenvorbehandlungs- und Klebeverfahren entwickelt. Ebenso wurden die verklebten Materialien Aluminium, Stahl und Faserverbundwerkstoff bezüglich ihrer Alterung untersucht, um eine dauerhafte Klebung zu garantieren. Besonders vorteilhaft ist das Kleben im Vergleich zum Schweißen, da sich bei dem benutzten Klebstoff nur ein vernachlässigbarer Wärmeverzug ergibt, der nicht aufwändig gerichtet werden muss. Weiterhin nutzt der Klebstoff – z. B. im Vergleich zum Punktschweißen – die komplette zur Verfügung stehende Kontaktfläche der Fügepartner. Darüber hinaus verleiht der Klebstoff der Gesamtstruktur eine erhöhte Dämpfung, so dass das Regalbediengerät nach dem Abbremsen eine verbesserte Beruhigungszeit aufweist. Neben der Entwicklung des neuen Produkts musste Gebhardt auch für die Fertigung veränderte Technologien erarbeiten und einführen. Der Multimaterialmix und vor allem die Verarbeitung von Kompositwerkstoffen fanden in der Intralogistik bisher nur selten Verwendung.

Um die Betriebsfestigkeit und -sicherheit des neuen RBG zu überprüfen, wurde der Mast auf einem servo-hydraulischen Schwingungsprüfstand getestet. Er bewies auch nach vielen Millionen Lastwechseln seine Festigkeit und zeigte keinerlei Schädigungen. Die Prüfung umfasste zudem viele zehntausende Pufferfahrten und Not-Halt-Situationen. Die durchgeführten Prüfstands- und Alterungsversuche widerspiegelten somit den gesamten Lebenszyklus des Cheetah.

Seit vielen Jahren wird der Leichtbau bei Regalbediengeräten getrieben von Anforderungen an die Umschlagsleistung und der Energieeffizienz. Es herrscht jedoch ein Zielkonflikt in Betrieb und Auslegung eines Automatischen Kleinteilelagers.

Seit vielen Jahren wird der Leichtbau bei Regalbediengeräten getrieben von Anforderungen an die Umschlagsleistung und der Energieeffizienz. Es herrscht jedoch ein Zielkonflikt in Betrieb und Auslegung eines Automatischen Kleinteilelagers.